一���、引言

在化工企业电气传动中���,离心机的变频传动应用非常普遍���,由于工艺和驱动设备的各种原因���,再生能量的现象经常发生���,在通用变频器中���,对再生能量最常用的处理方式有两种���:(1)耗散到直流回路中人为设置的与电容器并联的“制动电阻”中���,称之为动力制动状态���;(2)使之回馈到电网���,则称之为回馈制动状态(又称再生制动状态)���。直流共母线的原理是基于通用变频装置均采用交-直-交变频方式��,当电机处于制动状态时��,其制动能量反馈到直流侧���,为了更好的处理反馈制动能量��,人们采用了把各变频装置的直流侧连接起来的方式���。譬如当一台变频器处于制动而另一台变频器处于加速状态���,这样能量可以互补���。本文提出了一种通用变频器在化工企业离心机中共直流母线的方案���,并阐述了其在离心机上回馈单元的进一步应用���。

目前直流共母线有多种方式��:

(1)公用一个独立的整流器 该整流单元可以是不能逆变���,也可以是可逆变的���。前者能量通过外接制动电阻消耗掉���,后者可以充分地将直流母线上的多余能量直接反馈到电网中来���,具有更好的节能���、环保意义��,缺点是价格比前者要高���。

(2)大变频单元接入电网 小变频器公用大变频器的直流母线���,小变频器不需接入电网���,故也不需要整流模块���,大变频器外接制动电阻���。

(3)每个变频单元各自接入电网 每个变频单元均带有整流���、逆变回路并外接制动电阻���,直流母线相互连接起来���。这种情形多用于各变频单元功率接近的情况���。解体后还可以独立使用���,互不影响��。 本文介绍的直流共母线为第三种方式���,相比前两种有很大优势���:

a���、共用直流母线可以大大减少制动单元的重复配置���,结构简单合理��,经济可靠���。

b��、共用直流母线的中间直流电压恒定���,电容并联储能容量大���,能减少电网的波动���。

c��、各电动机工作在不同状态下���,能量回馈互补���,优化了系统的动态特性���。

d��、各个变频器在电网中产生的不同次谐波干扰可以互相抵消���,减少电网的谐波畸变率���。

二���、改造前变频调速系统方案

2.1离心机控制系统介绍

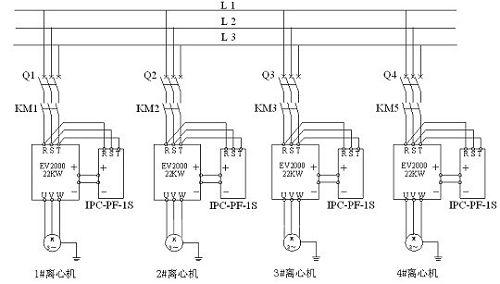

改造的离心机共12台���、每台控制系统都是一样���。变频器为艾默生EV2000系列22kW���,恒转矩型���,回馈单元皆为加能的IPC-PF-1S回馈制动单元���,所有控制系统集中八台与此类似���。系统图如图1所示���。

图1 改造前变频器及制动单元系统原理图

由图1可知���,每一台变频器需要一台回馈制动单元���,各自的控制系统完全独立���,

2.2刹车时制动工作分析

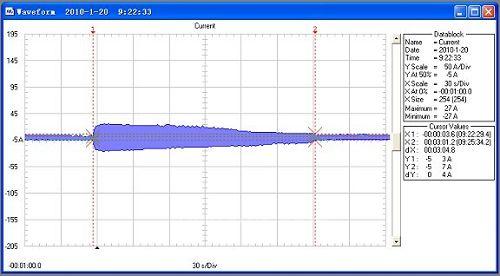

当离心机刹车时���,电动机将处于再生发电制动状态���,系统中所储存的机械能经电动机转换成电能��,通过逆变器的六个续流二极管回送到变频器的直流回路中���。此时的逆变器处于整流状态���。这时���,如果变频器中没采取消耗能量的措施��,这部分能量将导致中间回路的储能电容器的电压上升���,此时电容的直流母线电压抬升���,当升至680V时���,制动单元开始工作���,即回馈多余的电能到电网侧���,此时单台变频器直流母线电压维持在680V(有的690V)以下���,变频器不至于报过电压故障���。单台时变频器制动单元刹车时的电流曲线如图2���,刹车时间为3分种���,测试仪器为FLUKE 43B 单相电能质量分析仪���,分析软件为《FlukeView Power Quality Analyzer Version 3.10.1》���。

图2 制动单元工作时的电流曲线

由此可见每次刹车时���,制动单元必然工作���,最大电流达27A��。而制动单元的额定电流为45A���。显然制动单元处于半载状态���。

三���、改造后变频调速系统方案

3.1共直流母线的处置方法

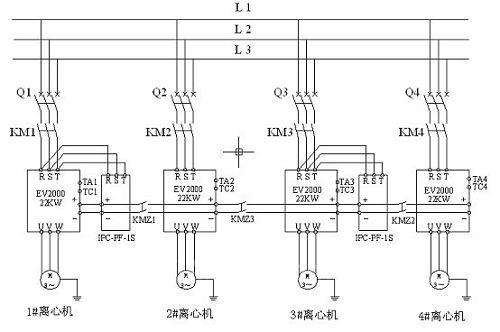

采用共用直流母线很重要的一点就是上电时必需充分考虑到变频器的控制��、传动故障��、负载特性和输入主回路维护等��。该方案包括3相进线(坚持同一相位)���、直流母线��、通用变频器组���、公共制动单元或能量回馈装置和一些附属元件���。 对于通用变频器而言���,图3所示为在其中一种应用比较广泛的方案���。选用第三种改造方案后的主电路系统图如图3���,图3中空气开关Q1至Q4是每个变频器的进线保护装置���,KM1至KM4为每台变频器的上电接触器���。KMZ1至KMZ3为直流母线的并联接触器���。1#���、2#离心机共用一个制动单元��,组成一组���,3#��、4#离心机共用一个制动单元���,组成一组���,当两组都正常时可以并接在一起���。同时也是基于现场操作工人的工作时序���,1#���、2#离心机不同时刹车���,3#���、4#离心机不同时刹车���。正常工作时一般为两台离心机1#��、3#为一组���,2#���、4#为一组���,四台离心机一般不会同时刹车��。由于实际工作现场的复杂环境往往会导致电网的动摇并发生高次谐波���。也可用于增加电源阻抗并协助吸收附近设备投入工作时产生的浪涌电压和主电源的电压尖峰���,从而最终维护变频器的整流单元��。每台变频器也可以使用进线电抗器来有效地防止这些因素对变频器的影响���。本项目改造中由于原设备没有装进线电抗器���,故并没有画出进线电抗器及其他谐波治理装置���。

图3 改造后变频器及制动单元系统原理图

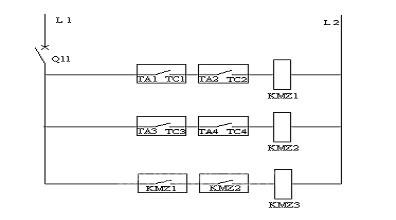

3.2控制系统的方案 控制线路如图4���,四台变频器上电后���,每台变频器运行准备好后���,设置变频器故障继电器输出端子的输出选项为“变频器运行准备好”���,只有变频器上电���,并且正常以后���,才可以并接在一起���,如任意一台有故障���,直流母线接触器就不吸合���。变频器故障继电器输出端子TA��、TC为常开触点���,上电后变频器“变频器运行准备好”��,各变频器的TA���、TC吸合���,直流母线并联接触器依次吸合���。否则接触器就断开���。

图4 改造后的制动单元并联控制原理图

3.3该方案特点

(1)使用一个完整的变频器���,而不是单纯的整流桥加多个逆变器方案���。

(2) 不需要有分离的整流桥���、充电单元���、电容组和逆变器���。

(3)每一个变频器都可以单独从直流母线中分离进去而不影响其他系统���。

(4)通过连锁接触器来控制变频器的DC共用母线的联络���。

(5)连锁控制来保护挂在直流母线上的变频器的电容单元���。

(6) 所有挂在母线上的变频器必需使用同一个三相电源���。

(7) 变频器故障后快速地与 DC 母线断开以进一步缩小变频器故障范围���。

3.4变频器主要参数设置

运行命令通道选择 F0.03=1 最高操作频率设定 F0.05=50 加速时间1设定 F0.10=300 减速时间1设定 F0.11=300 故障继电器输出选择 F7.12=15 AO1输出功能 F7.26=2 3.5改造后的测试数据 停车时进线电压��: 3PH 380VAC 母线电压���: 530VDC 直流母线电压���: 650V 当一台升速时���,母线电压降低��,此时另一台降速��,直流母线电压在540~670V波动��,制动单元在此时没有开启���,制动单元一般工作的DC电压为680V如图5测试分析���。

图5 改造后的制动单元工作电流监视图

四���、节能分析

回馈制动单元相比电阻能耗制动本身就是一种节能的应用���,可是要求每台变频器需要刹车时配用一台制动单元��。必然要求有几台变频器就得配几台制动单元���,而制动单元的价格和变频器价格相差不大���,工作持续率却不是很高���。共用直流母线变频器驱动在离心机上的广泛应用���,较好的解决了当一个变频器升速���,另一个变频器刹车时���,均衡了“一个吃不饱���、一个吃的吐”���,的问题��,该方案减少了制动单元的重复设置���,降低了工作次数的���,也减少了对电网的干扰次数���,提高了电网的电能质量���。在减少设备投入���,增加设备使用率��,节约设备��、节能方面有特别重要的意义��。

五���、结束语

通用变频器共用直流母线的广泛应用���,较好的解决了电能消耗与电能回馈时间段不同步这个问题���,对减少设备投入���、降低电网干扰和提高设备利用率有特别重要的意义���。

参考文献

[1] 艾默生EV2000变频器中文技术手册.艾默生网络能源有限公司.

[2] IPC电能回馈和电阻制动单元用户手册.深圳加能公司.

[3] 杜金城.电气变频调速设计技术[M].北京���:中国电力出版社���,2002.

[4] 仲明振���,赵相宾.低压变频器应用手册[M].北京���:机械工业出版社���,2009.

作者简介

白献刚(1979-) 男 ���,电气工程及其自动化专业���,现任职于石药集团维生药业(石家庄)有限公司电气管理��。